SMT կարկատման մեջ օգտագործվում են բազմաթիվ տեսակի արտադրական հումքներ: Անագե մածուկն ավելի կարևոր է: Անագե մածուկի որակը անմիջականորեն ազդում է SMT կարկատման մշակման եռակցման որակի վրա: Ընտրեք անագե մածուկների տարբեր տեսակներ: Թույլ տվեք համառոտ ներկայացնել անագե մածուկի տարածված դասակարգումը.

Եռակցման մածուկը մի տեսակ զանգված է, որը նախատեսված է եռակցման փոշին խառնելու համար մածուկանման եռակցման նյութի (ռոզին, նոսրացուցիչ, կայունացուցիչ և այլն) հետ՝ եռակցման գործառույթով: Քաշի առումով 80-90%-ը մետաղական համաձուլվածքներ են: Ծավալի առումով մետաղը և զոդանյութը կազմում են 50%-ը:

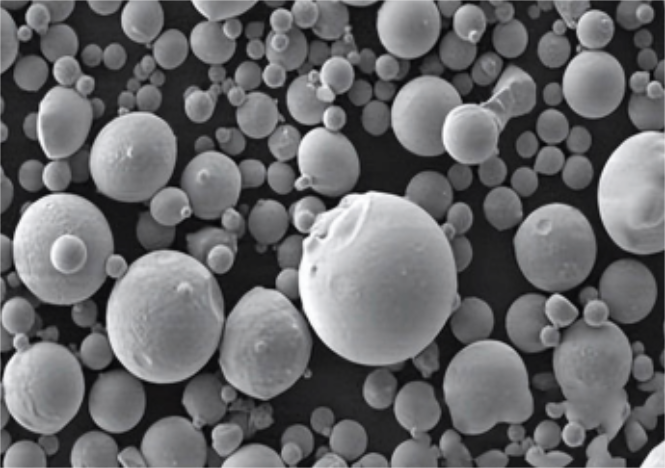

Նկար 3 Տասը մածուկի գրանուլներ (SEM) (ձախից)

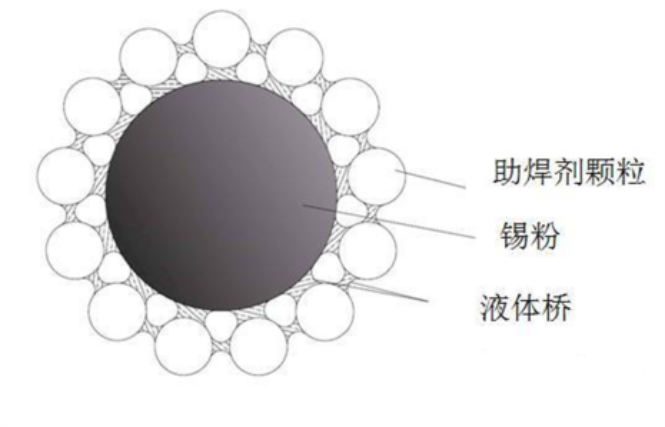

Նկար 4. Անագի փոշու մակերեսային ծածկույթի հատուկ դիագրամ (աջ կողմում)

Զոդման մածուկը անագի փոշու մասնիկների կրողն է։ Այն ապահովում է ամենահարմար հոսքի դեգեներացիան և խոնավությունը՝ ջերմափոխանցումը SMT տարածք խթանելու և եռակցման վրա հեղուկի մակերեսային լարվածությունը նվազեցնելու համար։ Տարբեր բաղադրիչները ցուցաբերում են տարբեր գործառույթներ.

① Լուծիչ՝

Այս բաղադրիչի եռակցման բաղադրիչի լուծիչը անագի մածուկի շահագործման ընթացքում ունի միատարր ավտոմատ կարգավորման հնարավորություն, ինչը մեծ ազդեցություն ունի եռակցման մածուկի կյանքի վրա։

② Խեժ:

Այն կարևոր դեր է խաղում անագի մածուկի կպչունությունը բարձրացնելու և եռակցումից հետո PCB-ն վերականգնելու և վերաօքսիդացումից կանխելու գործում: Այս հիմնական բաղադրիչը կենսական դեր ունի մասերի ամրացման գործում:

③ Ակտիվացնող՝

Այն խաղում է PCB պղնձե թաղանթի մակերեսային շերտի և SMT կարկատակի մի մասի օքսիդացված նյութերը հեռացնելու դերը և ունի անագի և կապարի հեղուկի մակերեսային լարվածությունը նվազեցնելու ազդեցություն։

④ Շոշափուկ

Եռակցման մածուկի մածուցիկության ավտոմատ կարգավորումը կարևոր դեր է խաղում տպագրության մեջ՝ պոչը և կպչունությունը կանխելու համար։

Նախ, ըստ զոդման մածուկի կազմի դասակարգման

1, կապարի զոդման մածուկ. պարունակում է կապարի բաղադրիչներ, ավելի մեծ վնաս է հասցնում շրջակա միջավայրին և մարդու մարմնին, բայց եռակցման ազդեցությունը լավն է, և գինը ցածր է, կարող է կիրառվել որոշ էլեկտրոնային արտադրանքի վրա՝ առանց շրջակա միջավայրի պաշտպանության պահանջների:

2, կապար չպարունակող զոդման մածուկ. էկոլոգիապես մաքուր բաղադրիչներ, քիչ վնաս, օգտագործվում է էկոլոգիապես մաքուր էլեկտրոնային արտադրանքներում, ազգային բնապահպանական պահանջների բարելավման հետ մեկտեղ, SMT վերամշակման արդյունաբերության մեջ կապար չպարունակող տեխնոլոգիան կդառնա միտում:

Երկրորդ, ըստ զոդման մածուկի հալման կետի դասակարգման

Ընդհանուր առմամբ, զոդման մածուկի հալման ջերմաստիճանը կարելի է բաժանել բարձր ջերմաստիճանի, միջին ջերմաստիճանի և ցածր ջերմաստիճանի։

Բարձր ջերմաստիճանի լայնորեն օգտագործվող մեթոդը Sn-Ag-Cu 305,0307 է։ Sn-Bi-Ag-ն հայտնաբերվել է միջին ջերմաստիճանում։ Sn-Bi-ն լայնորեն օգտագործվում է ցածր ջերմաստիճաններում։ SMT կարկատման դեպքում մշակումը պետք է ընտրվի արտադրանքի տարբեր բնութագրերին համապատասխան։

Երեք, ըստ անագի փոշու բաժանման նուրբության

Անագի փոշու մասնիկների տրամագծի համաձայն, անագի մածուկը կարելի է բաժանել 1, 2, 3, 4, 5, 6 տեսակի փոշու, որոնցից ամենատարածվածը 3, 4, 5 տեսակի փոշին է։ Որքան բարդ է արտադրանքը, այնքան անագի փոշու ընտրությունը պետք է լինի ավելի փոքր, բայց որքան փոքր է անագի փոշին, այնքան մեծանում է անագի փոշու համապատասխան օքսիդացման մակերեսը, և կլոր անագի փոշին նպաստում է տպագրության որակի բարելավմանը։

Թիվ 3 փոշի. Գինը համեմատաբար էժան է, սովորաբար օգտագործվում է խոշոր SMT գործընթացներում։

№ 4 փոշի. լայնորեն օգտագործվում է ամուր ոտքով ինտեգրալ սխեմաների, սմթ չիպերի մշակման մեջ։

Թիվ 5 փոշի. Հաճախ օգտագործվում է շատ ճշգրիտ եռակցման բաղադրիչներում, բջջային հեռախոսներում, պլանշետներում և այլ պահանջկոտ արտադրանքներում։ Որքան դժվար է SMT կարկատակի մշակման արտադրանքը, այնքան ավելի կարևոր է զոդման մածուկի ընտրությունը, և արտադրանքի համար համապատասխան զոդման մածուկի ընտրությունը նպաստում է SMT կարկատակի մշակման գործընթացի բարելավմանը։

Հրապարակման ժամանակը. Հուլիս-05-2023